English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

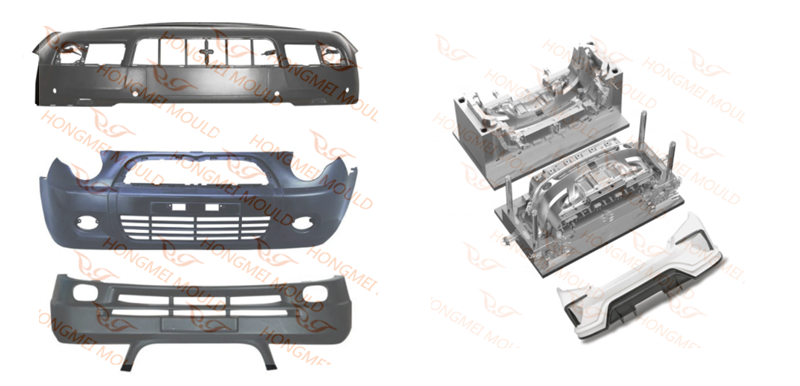

Jak vyrobit formu na přední nárazník auta

2021-07-14

Jak vyrobit formu na přední nárazník auta?

1、 Strukturální analýza plastových dílů

Tvar předního nárazníku je podobný jako u sedla. Materiál je PP + epdm-t20, smrštění 0,95%. PP je hlavním materiálem nárazníku a EPDM může zlepšit elasticitu krytu nárazníku. T20 znamená přidání 20% mastku do materiálu, což může zlepšit tuhost krytu nárazníku.

Vlastnosti plastových dílů jsou:

(1) Tvar je složitý, velikost je velká a tloušťka stěny je relativně malá, což patří k velkoplošným tenkostěnným plastovým dílům.

(2) Plastové díly mají mnoho hrbolků a průniků, mnoho výztuh a velký průtokový odpor taveniny pro vstřikování.

(3) Na vnitřní straně plastové části jsou tři přezky a je velmi obtížné vytáhnout jádro bočně na každém místě.

2、 Analýza struktury formy

Vstřikovací forma hlavního tělesa předního nárazníku přijímá vnitřní dělicí plochu, prochází horkým kanálem a je řízena sekvenčním ventilem. Obrácená přezka na obou stranách přebírá strukturu velké šikmé střechy, horizontální šikmé střechy a rovné střechy s maximálním rozměrem 2500 × 1560 × 1790 mm.

1. Konstrukce tvářecích dílů

Pokročilá technologie vnitřního dělícího povrchu je přijata v designu formy, Užitný model má tu výhodu, že čára dělící svorky je skryta na nevzhledném povrchu nárazníku, který po montáži na vozidlo není vidět a neovlivní to vzhled. Obtížnost a struktura této technologie je však složitější než u nárazníku vnějšího typu a také technické riziko je vyšší. Cena a cena formy jsou také mnohem vyšší než u vnějšího nárazníku. Vzhledem k krásnému vzhledu je však tato technologie široce používána ve vozech střední a vyšší třídy.

Plastová část má navíc velké množství průchozích otvorů, z nichž některé jsou velké plochy. Odvzdušňovací štěrbina a štěrbina pro zamezení dutin jsou navrženy v místě kolize a úhel vložení je větší než 8 °, což může zvýšit životnost formy a není snadné vyrobit blesk.

Díly předního nárazníku vstřikovací formy a šablona jsou vyrobeny v jeden celek a materiál šablony může být předtvrzená ocel vstřikovací formy P20 nebo 718.

2. Návrh vtokového systému

Celý systém horkých vtoků je převzat do licího systému formy, což má výhody pohodlné montáže a demontáže, nízké požadavky na přesnost zpracování, žádné riziko úniku lepidla, spolehlivou přesnost montáže a není potřeba opakované rozebírání a montáže v budoucnost a také nízké náklady na údržbu a opravy.

Přední nárazník je vzhledový díl a povrch nesmí mít stopy po roztavení. Při vstřikování musí být stopy po roztavení rychle odstraněny nebo odstraněny, což je jeden z klíčových a obtížných bodů při návrhu formy. Forma využívá technologii ovládání šoupátka horkého vtoku s 8-bodovým sekvenčním ventilem, konkrétně technologii SVG, což je další pokročilá technologie přijatá formou. Ovládá otevírání a zavírání osmi horkých trysek přes pohon válce tak, aby bylo dosaženo ideálního efektu bez stopy po svaru na povrchu plastových dílů.

Technologie Svg je nová technologie tváření za tepla vyvinutá v posledních letech pro potřeby automobilového průmyslu pro velkorozměrové ploché plastové díly a elektronického průmyslu pro mikrotenkostěnné díly. Ve srovnání s tradiční technologií horkých vtoků má následující výhody:

① Tok taveniny je stabilní, přídržný tlak je rovnoměrnější, efekt podávání je významný, rychlost smršťování plastových dílů je konzistentní a rozměrová přesnost je zlepšena;

② Může odstranit značku svaru nebo vytvořit značku svaru na nevzhledném povrchu;

③ snížit blokovací tlak formy a zbytkové napětí plastové části;

④ snížit cyklus formování a zlepšit produktivitu práce formy.

V předním nárazníku byl použit graf simulačních dat sekvenčního ventilu horkého vtoku. Z analýzy toku formy lze vidět, že při normálním vstřikovacím tlaku, uzavírací síle formy a teplotě formy je tok taveniny stabilní a kvalita plastových dílů je dobrá, takže životnost formy a míra kvalifikace produktu lze plně zaručit.

3. Návrh mechanismu vytahování bočního jádra

Protože přední nárazník přijímá dělicí plochu vnitřního dělení, dělicí čára na zadní přezce pevné formy je umístěna pod nakloněnou horní částí strany pohyblivé formy. Aby se předešlo riziku poškození formy během operace, musí být proces vytahování jádra přísně kontrolován během otevírání formy, podrobnosti viz proces zpracování formy.

Forma přebírá složitou konstrukci šikmé střechy navržené pod přímou střechou a příčné šikmé střechy (tj. složená šikmá střecha) navržené uvnitř šikmé střechy. Aby se jádro plynule stahovalo, mezi šikmou střechou a rovnou střechou by měl být dostatečný prostor a styčná plocha mezi šikmou střechou a rovnou střechou by měla být navržena se sklonem 3° – 5°.

Kanál chladicí vody bude navržen pro velkou šikmou střechu a velkou rovnou střechu na obou stranách vstřikovací formy vnitřního dělícího nárazníku. Boční otvor pevné formy vnitřního dělícího nárazníku bude navržen s pevnou strukturou jehly formy pro vytahování jádra.

Zde chceme vysvětlit: vstřikovací forma vnitřního dělicího nárazníku a obecná vstřikovací forma Na rozdíl od toho se plastový díl nevymršťuje tak, že zůstane v pohyblivé formě, ale spoléhá se na tažný hák v procesu otevírání. Tah 43 bočního jádra pevné formy vyskočí během procesu otevírání a plastový díl bude následovat pevnou formu po určitou vzdálenost.

4. Návrh systému regulace teploty

Konstrukce systému regulace teploty hlavní vstřikovací formy předního nárazníku má velký vliv na lisovací cyklus a kvalitu produktu. Systém řízení teploty formy má formu „přímé potrubí chladicí vody + šikmé potrubí chladicí vody + studna chladicí vody“.

Hlavní konstrukční body chladicího kanálu matrice jsou následující:

① Struktura pohyblivé matrice je složitější a teplo je koncentrovanější, takže je nutné se zaměřit na chlazení, ale chladicí kanál musí být umístěn alespoň 8 mm od tlačné tyče, rovného horního a šikmých horních otvorů.

② Vzdálenost mezi vodními kanály je 50-60 mm a vzdálenost mezi vodními kanály a povrchem dutiny je 20-25 mm.

③ Pokud kanál chladicí vody může vytvářet rovné otvory, nedělejte šikmé otvory. U nakloněných otvorů se sklonem menším než 3 stupně je přímo změňte na přímé otvory.

④ Délka chladicího kanálu by se neměla příliš lišit, aby bylo zajištěno, že teplota formy bude zhruba vyrovnaná.

5. Návrh naváděcího a polohovacího systému

Forma patří do velké tenkostěnné vstřikovací formy. Konstrukce vodícího a polohovacího systému přímo ovlivňuje přesnost plastových dílů a životnost formy. Forma využívá čtvercový vodicí sloupek a 1 ° přesné polohování vodítek, ve kterém jsou použity čtyři čtvercové vodicí sloupky 80 × 60 × 700 (mm) na straně pohyblivé matrice a čtyři čtvercové vodicí sloupky 180 × 80 × 580 (mm) používá se mezi pohyblivými a pevnými matricemi.

V aspektu polohování dělicí plochy jsou na obou koncích lisovnice přijaty dvě kuželové polohovací struktury (také známé jako vnitřní poloha trubky matrice) a úhel sklonu kužele je 5°.

6. Návrh odformovacího systému

Plastové díly jsou velké tenkostěnné díly a vyjmutí z formy musí být stabilní a bezpečné. Střední poloha matrice přijímá rovný horní a vyhazovací kolík, průměr vyhazovacího kolíku je 12 mm. Protože je kontaktní plocha malá a obtížně se vrací, je snadné způsobit kolizi vyhazovacího kolíku s povrchem dutiny pevného modelu, takže vnitřní dělicí nárazník by měl být navržen co nejrovnější a měl by být použit vyhazovací kolík. méně.

Vzhledem k velkému počtu tlačných prvků je uvolňovací síla a resetovací síla tlačných prvků velká, takže uvolňovací systém používá jako zdroj energie dva hydraulické válce. Umístění válce viz obrázek 7. Rozměr L na obrázku je vzdálenost, která má být zpožděna, která souvisí s velikostí přezky pro zpětný chod pevné matrice, obecně 40-70 mm.

Vzhledem k nerovnému povrchu pohyblivého jádra jsou všechny pevné konce náprstku a hnacího válce navrženy s dorazovou konstrukcí.

3、 Pracovní proces formy

Protože nárazníková vstřikovací forma využívá technologii vnitřního dělení, je dělicí čára obrácené polohy desky a umístěna pod nakloněnou horní stranou pohyblivé strany formy. Aby se předešlo riziku poškození formy během provozu, je pracovní proces formy velmi přísný. Dále jsou probrány kroky a opatření od začátku uzavírání formy.

① Před uzavřením matrice je deska vyhazovacího čepu vzdálena 50 mm od spodní desky matrice, aby se zajistilo, že se zadní část desky nedotýká příčné malé šikmé střechy vyčnívající z velké šikmé střechy, a aby deska může hladce dokončit zavírání stisknutím resetovací tyče.

② Stiskněte tlačnou desku a nakloněnou horní část zpět do resetovací polohy.

③ Před otevřením matrice je nutné předem vyvinout tlak na vyhazovací válec, aby bylo zajištěno synchronní otevírání celého vyhazovacího systému a desky. Při otevírání formy se A-deska a objímka nejprve otevřou na 60 mm, aby se zajistilo, že plastová část a příčná malá šikmá stříška jsou všechny odděleny od zadního přezkového povrchu A-desky.

④ Pevná deska formy pokračuje v otevírání formy a deska vyhazovacího kolíku v pohyblivé formě zůstává nezměněna ve stavu vyhazování 60 mm, aby se dosáhlo funkce oddělení desky a a rovného vrcholu.

4、 Výsledky a diskuse

1. Forma využívá technologii vnitřního dělení, aby byl zajištěn krásný vzhled plastových dílů.

2. Druhá struktura tažení jádra „složené šikmé střechy“ je přijata v průvlaku, který řeší problém bočního tažení jádra ve složité části plastového dílu.

3. Horkotokový vtokový systém osmibodového sekvenčního ventilu jehlového ventilu je použit v matrici, která řeší problém plnění taveniny velkorozměrových tenkostěnných plastových dílů.

4. Hydraulický tlak se používá jako síla odformovacího systému k vyřešení problémů velké vykládací síly plastových dílů a obtížně resetovatelných tlačných dílů.

Praxe ukazuje, že struktura matrice je pokročilá a rozumná, velikost je přesná a je to klasická práce automobilové matrice. Od uvedení formy do výroby je boční tah jádra koordinovaný a spolehlivý a kvalita plastových dílů je stabilní, splňující požadavky zákazníků.

Kontaktujte mě