English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

Jak zlepšit úspěšnost testování vstřikovacích forem

2022-07-06

Zkouška formy je nezbytnou součástí před vstřikováním nové formy a výsledek zkoušky přímo ovlivní, zda bude následná výroba továrny plynulá. Proto je nutné dodržovat rozumné provozní kroky a zaznamenávat užitečné technické parametry v procesu testování forem, což vede k hromadné výrobě produktů.

Záležitosti vyžadující pozornost před soudem

1. Pochopte příslušné informace o formě:

Nejlepší je získat konstrukční výkres formy, podrobně jej analyzovat a pozvat technika formy k účasti na zkušebních pracích.

2. Nejprve zkontrolujte jeho mechanickou koordinaci na pracovním stole:

Věnujte pozornost tomu, zda se nevyskytují jevy, jako jsou škrábance, chybějící části a uvolněnost, zda je pohyb formy na skateboard pravdivý, zda nedochází k prosakování ve spojích vodní cesty a průdušnice a pokud je otevírání formy omezené, měla by být také vyznačena na formě. Pokud lze výše uvedené úkony provést před zavěšením formy, můžete se vyhnout odhalení problémů při zavěšování formy a následnému plýtvání člověkohodinami při rozebírání formy.

3. Když se zjistí, že se různé části formy správně pohybují, je nutné vybrat vhodný zkušební vstřikovací stroj a věnovat pozornost výběru

a) Vstřikovací kapacita

(b) Šířka vodicí tyče

(c) Největší cesta

(d) Příslušenství

Je to kompletní? Poté, co se vše potvrdí, že není žádný problém, je dalším krokem zavěšení formy. Při zavěšování byste měli dávat pozor, abyste háček neodstranili před uzamčením všech šablon svěrek a otevřením formy, abyste zabránili uvolnění nebo zlomení šablony svěrky a následnému pádu formy.

Po instalaci formy byste měli pečlivě zkontrolovat mechanické pohyby každé části formy, jako je pohyb skateboardu, náprstku, vytahovací konstrukce a koncového spínače. A věnujte pozornost tomu, zda jsou vstřikovací tryska a vstup vyrovnány. Dalším krokem je věnovat pozornost upínání formy. V tomto okamžiku by se měl snížit uzavírací tlak formy. Při ručním a nízkorychlostním upínání formy věnujte pozornost tomu, zda nedochází k nepravidelným pohybům a abnormálním zvukům.

4. Zvyšte teplotu formy:

Podle výkonu suroviny použité v hotovém výrobku a velikosti formy se zvolí vhodný stroj pro řízení teploty formy, aby se teplota formy zvýšila na teplotu potřebnou pro výrobu. Poté, co se teplota formy zvýší, musí být pohyb každé části znovu zkontrolován, protože ocel může způsobit jev sevření formy v důsledku tepelné roztažnosti, takže věnujte pozornost klouzání každé části, abyste zabránili vzniku pnutí a vibrací.

5. Pokud pravidlo plánu experimentu není implementováno v továrně, navrhujeme, aby při úpravě podmínek zkušebního testu mohla být upravena pouze jedna podmínka, aby bylo možné rozlišit dopad jediné změny podmínek na hotový produkt.

6. Podle různých surovin proveďte správné pražení původních použitých kalů.

7. Zkušební režim a budoucí hromadná výroba využívají v maximální možné míře stejné suroviny.

8. Nezkoušejte formu úplně s méně kvalitními materiály. Pokud existuje požadavek na barvu, můžete si společně domluvit barevný test.

9. Problémy jako vnitřní pnutí často ovlivňují sekundární zpracování. Po otestování formy by mělo být sekundární zpracování provedeno po stabilizaci hotového výrobku. Po uzavření formy při nízké rychlosti by se měl uzavírací tlak formy upravit a několikrát pohnout, aby se zjistilo, zda nedochází k nerovnoměrnému tlaku formy, aby se zabránilo otřepům a deformaci formy.

Po kontrole výše uvedených kroků snižte rychlost zavírání formy a uzavírací tlak formy a nastavte bezpečnostní přezku a vyhazovací zdvih a poté upravte normální rychlost zavírání formy a zavírání formy. Pokud je použit koncový spínač maximálního zdvihu, měl by být zdvih otevření formy nastaven o něco kratší a vysokorychlostní otevírání formy by mělo být přerušeno před tímto maximálním zdvihem otevření formy. Je to proto, že vysokorychlostní akční zdvih je delší než nízkorychlostní v celém otevíracím zdvihu formy během instalace formy. Na stroji na plasty musí být po otevření formy na plnou rychlost seřízena také tyč mechanického vyhazovače, aby se zabránilo deformaci náprstkové desky nebo odlupovací desky silou.

Před prvním výstřelem zkontrolujte následující položky:

(a) Zda je krmný zdvih příliš dlouhý nebo nedostatečný.

(b) Zda je tlak příliš vysoký nebo příliš nízký.

(c) Je rychlost plnění příliš vysoká nebo příliš pomalá?

(d) Whether the processing cycle is too long or too short.

Aby se zabránilo krátkému výstřelu, zlomení, deformaci, otřepům a dokonce poškození formy hotového výrobku. Pokud je cyklus zpracování příliš krátký, náprstek protlačí hotový výrobek nebo odloupne kroužek, aby se hotový výrobek rozdrtil. Taková situace může způsobit, že strávíte dvě nebo tři hodiny vyjmutím hotového výrobku. Pokud je cyklus zpracování příliš dlouhý, slabé části jádra formy se mohou rozbít v důsledku smrštění pryžové směsi. nemůže předvídat všechny problémy, které mohou nastat během zkušebního procesu formy, ale adekvátní zvážení včasných opatření předem vám jistě pomůže vyhnout se vážným a nákladným ztrátám.

TonMneníStepůTriálMold

Aby se předešlo zbytečnému plýtvání časem a problémům při hromadné výrobě, je skutečně nutné věnovat trpělivost nastavování a kontrole různých podmínek zpracování, zjištění nejlepších teplotních a tlakových podmínek a formulování standardních zkušebních postupů forem, které lze použít v Stanovte si každodenní pracovní metody.

1. Zkontrolujte, zda je plastový materiál v sudu správný a zda je vypečený podle předpisů. (Pokud se pro zkušební formu a výrobu použijí různé suroviny, pravděpodobně se získají různé výsledky).

2. Čištění trubice s materiálem by mělo být důkladné, aby se zabránilo vstříknutí špatného odslizovacího materiálu nebo různých materiálů do formy, protože špatný odslizovací materiál a různé materiály mohou zachytit plíseň ※. Vyzkoušejte, zda teplota trubice materiálu a teplota formy jsou vhodné pro zpracovávané suroviny.

3. Upravte tlak a množství vstřiku tak, abyste vytvořili hotový výrobek s uspokojivým vzhledem, ale není dovoleno stékat z hrany, zvláště když jsou některé hotové výrobky z dutiny formy, které nebyly zcela ztuhlé, měli byste na to předem myslet. nastavení různých kontrolních podmínek, protože plnění formy Mírná změna rychlosti může způsobit velmi velké změny formy.

4. Trpělivě počkejte, až se podmínky stroje a formy stabilizují, to znamená, že středně velký stroj může čekat i déle než 30 minut. Tento čas můžete využít k zobrazení možných problémů s hotovým výrobkem.

5. Doba posunu šroubu by neměla být kratší než doba ztuhnutí plastu brány, jinak se sníží hmotnost hotového výrobku a poškodí se výkon hotového výrobku. A když je forma zahřátá, je také třeba prodloužit dobu posunu šroubu, aby se hotový výrobek zhutnil.

6. Přiměřeně upravte, abyste zkrátili celkový cyklus zpracování.

7. Nově nastavené podmínky provozujte alespoň 30 minut, aby byly stabilní, a poté alespoň průběžně vyrobte tucet vzorků plné formy, na nádobu označte datum a množství a umístěte je odděleně podle dutiny formy, takže pro testování stability skutečného provozu a odvození přiměřených kontrolních tolerancí. (Obzvláště cenné pro vícedutinové formy).

8. Změřte kontinuální vzorek a zaznamenejte jeho důležité rozměry (mělo by se měřit, když je vzorek ochlazen na pokojovou teplotu).

9. Porovnejte naměřenou velikost každého vzorku formy, měli byste věnovat pozornost:

(a) Zda je velikost stabilní.

(b) Existují nějaké trendy ve zvětšování nebo snižování určitých rozměrů, které naznačují, že se podmínky obrábění stále mění, jako je špatná regulace teploty nebo regulace tlaku oleje.

(c) Zda je změna velikosti v tolerančním rozsahu.

10. Pokud se velikost hotového výrobku příliš nemění a podmínky zpracování jsou normální, musíte sledovat, zda lze kvalitu hotového výrobku každé dutiny přijmout a jeho velikost může být v povolené toleranci. Zapište si počet dutin formy, které jsou měřeny nepřetržitě nebo jsou větší nebo menší než průměrná hodnota, abyste mohli zkontrolovat, zda je velikost formy správná.

ZáznamTonParametryOzadrženýDurgováníTonMstarýTriál

Zaznamenávejte a analyzujte data jako potřebu úpravy formy a výrobních podmínek a jako referenční základ pro budoucí hromadnou výrobu.

1. Prodlužte dobu zpracování, aby se stabilizovala teplota taveniny a teplota hydraulického oleje.

2. Upravte stav stroje podle velikosti všech hotových výrobků je příliš velký nebo příliš malý. Pokud je míra smrštění příliš velká a hotový výrobek se zdá být nedostatečný v záběru, můžete také odkazovat na zvětšení velikosti brány.

3. Velikost každé dutiny formy je příliš velká nebo příliš malá na to, aby ji bylo možné opravit. Pokud je velikost dutiny formy a dveří stále správná, měli byste zkusit změnit podmínky stroje, jako je rychlost plnění formy, teplota formy a tlak každé části, a zkontrolovat některé formy. Zda je plnění dutiny pomalé.

4. Podle situace přizpůsobení hotového výrobku každé dutiny nebo posunutí jádra formy může být korigováno samostatně a může být možné znovu nastavit rychlost plnění formy a teplotu formy, aby se zlepšila její jednotnost.

5. Zkontrolujte a upravte poruchy vstřikovacího stroje, jako je porucha olejového čerpadla, olejového ventilu, regulátoru teploty atd., způsobí změny v podmínkách zpracování, ani dokonalá forma nemůže hrát dobrou efektivitu práce v špatně udržovaný stroj.

Po zkontrolování všech zaznamenaných hodnot si uschovejte sadu vzorků pro korekturu a porovnání, zda se upravené vzorky zlepšily.

DůležitéMatters

Uchovávejte všechny záznamy o kontrole vzorků během zkušebního procesu formy, včetně různých tlaků během cyklu zpracování, teploty taveniny a formy, teploty trubice materiálu, doby vstřikování, doby podávání šneku atd. zkrátka, všechny budoucí příspěvky by měly být uloženy Údaje o stejných podmínkách zpracování lze úspěšně stanovit, aby se získaly produkty, které splňují normy kvality.

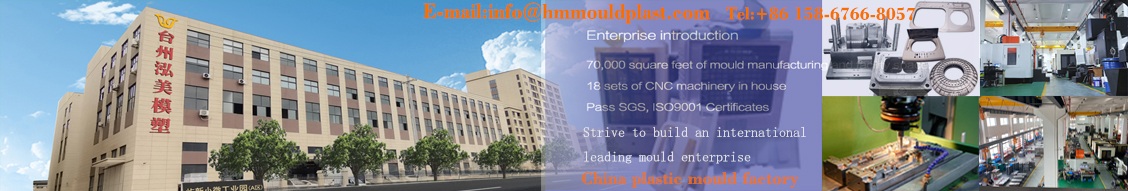

Pokud hledátevysoce kvalitní výrobce vstřikovacích forem v Číně, můžete dát přednost nám. Hongmei Mold vám poskytne nejpříznivější a nejkonkurenceschopnější cenu formy pod podmínkou zajištění kvality.

Upřímně doufáme, že s vámi budeme dlouho spolupracovat!

WhatsApp:0086-15867668057

Wechat: 249994163

E-mailem:info@hmmouldplast.com