English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

- Forma na velké domácí spotřebiče

- Forma na malé domácí spotřebiče

- Forma na plastové díly pro domácnost

- Plastové formy na lékařské vybavení

- Plastové Kancelářské Vybavení Forma

- Plastové formy na automobilové díly

- Plastové formy na motocyklové díly

- Plísně pro domácí mazlíčky

- Plastová forma židle

- Plastové průmyslové díly forma

- Vstřikovací forma na plastové přepravky

- Forma na plastové výrobky pro děti

- Plastová tenkostěnná forma

- PET Preform A Cap Forma

- Forma na tvarování plastových trubek

- Plastové výrobky

- Jiné plísně

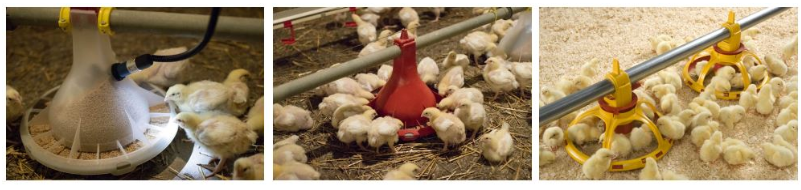

Deska vstřikovací formy pro drůbež

Naším slibem je být vždy efektivním, čestným a důvěryhodným partnerem; nic méně od sebe nevyžadujeme. Naším každodenním cílem je zajistit, aby naši zákazníci a partneři měli vždy pocit, že pracují s absolutně nejlepšími v oboru.

Odeslat dotaz

Deska vstřikovací formy pro drůbež

Specifikace forem

Název formy: Forma na krmení drůbeže

Typ formy: Vstřikovací forma

Materiál produktu: PP

Množství sestavy produktu: 4 plastové díly

Název dílu: Horní zámek, lamela, tělo podavače, základna podavače.

Formovací ocel: 718 nebo vyšší

Základna formy: C60

Vstřikovací systém: horký vtok pro tělo podavače &. základna krmítka,

studený vtok pro horní zámek &. lišta

Pracovní režim formy: automatický nebo poloautomatický

Životnost formy: minimálně 500 000 výstřelů

Doba dokončení 4 forem: 45 dní.

Detail balení: pevná dřevěná krabice

Horký Běžec Ve Formě Podavače

Formy s horkými vtokovými kanály mají mnoho výhod oproti formám se studenými vtokovými kanály. Forma s horkým vtokem je forma, která využívá topné zařízení k tomu, aby tavenina v žlabu zmizela a neztuhla. Má mnoho formovacích cyklů a může také šetřit suroviny.

1. Zkraťte cyklus

Lisovací cyklus dílů je zkrácen. Protože neexistuje žádné omezení doby chlazení systému žlabů, díly mohou být po formování a ztuhnutí včas vyhozeny.

2. Obrázky forem

V čisté formě horkého vtoku není žádný studený vtok, takže nevznikají žádné výrobní náklady. To je zvláště důležité pro aplikace, kde jsou plasty drahé. Ve skutečnosti se všichni hlavní světoví výrobci horkých vtoků rychle rozvíjeli v době, kdy byly ropa a plastové suroviny na světě drahé. Protože technologie horkých vtoků je efektivní způsob, jak snížit náklady a náklady na materiál.

3. Snižte množství odpadu

Snižte množství odpadu a zajistěte kvalitu produktů. Během procesu tváření formy horkého vtoku je teplota taveniny plastu přesně řízena v systému žlabů. Plast může proudit do dutin formy v rovnoměrnějším stavu a výsledkem jsou díly konzistentní kvality. Kvalita brány tvořené horkým vtokem je dobrá, zbytkové napětí po vyjmutí z formy je nízké a deformace součásti je malá.

4. Automatizace výroby

Eliminujte následné procesy, což vede k automatizaci výroby. Po vytvoření formy horkého vtoku je součást hotovým výrobkem, aniž by bylo nutné ořezávat bránu a recyklovat studený vtok. Přispívá k automatizaci výroby. Mnoho zahraničních výrobců produktů zkombinovalo horké vtoky s automatizací, aby výrazně zlepšili efektivitu výroby.

Řízení projektu

1. Analýza proveditelnosti součásti

2.Příprava návrhu

3D/2D kreslení a standardní zákaznický nástroj (viz obrázek standardní příklad zákaznického nástroje), specifikace (viz příklad specifikací)

Konstrukční setkání (projektový manažer, R&D, nástrojař, zpracovatel)

Tok formy (v případě potřeby) Video nebo analýza toku formy ve formátu PDF.

Řešení rozložení

3. Návrh nástroje-DFM

Spuštění návrhu nástroje a samokontrola

Schůze k přezkoumání designu

Návrh nástroje zákazníkovi ke schválení

Design nástroje upravíme dle připomínek zákazníků

Tento postup opakujte až do konečného schválení zákazníkem

4. Rozvrh

Pošlete konečný podrobný denní rozvrh zákazníkovi.

Řízení procedur

Týdenní report zákazníkovi prostřednictvím fotografií, e-mailů, Skype schůzek

Projektový manažer denní sledování podle plánu

5.Příprava na vyzkoušení formy

Projektový manažer získá informace o množství vzorků, barvě, surovině připravené pro zpracovatele.

6.Po T1

ISIR (Initial Sample Inspection Report) pro 2-5 vzorků, v závislosti na velikosti dílu

Vzorky zákazníkovi

PFU (Problem Follow Up), který obsahuje fotografie podrobných problémů a navrhovaných řešení

Kontrola nástroje před dodáním podle kontrolního seznamu

7. Modifikace a opravy

Korekce rozměrů podle ISIR a zákazníka’zpětná vazba na vzorky

Vyhodnoťte se zákazníkem úpravy a poskytněte nový zkušební čas

Opakujte až do konečného schválení vzorků zákazníkem

8. Kontrola nástroje

Závěrečná vlastní kontrola nářadí

Někteří zákazníci přicházejí na kontrolu nářadí

Studie způsobilosti provozováním malosériové výroby

9. Doprava

Zajistěte si službu pro dodání nástroje

Odešlete zákazníkovi informace o doručení (ETD, ETA, název plavidla atd.).

Ověřte si u zákazníků jejich vlastní testy výkonu nástroje do 15 dnů od doručení nástroje.

Závěrečná závěrečná schůzka pro shrnutí.

10. Zákaznický servis

Montáž forem a poradenská služba:

1) Po příjezdu forem, pokud potřebujete naši pomoc při řešení technických problémů, pošleme inženýra, ale zpáteční letenky a ubytování budou na náklady zákazníků.

3) Inženýři zůstanou v kupcích’ země pro dohodnutý termín, veďte pracovníky k použití formy a další potřebné technické jako zdarma.

2. Záruka kvality a další po servisu

1) Záruční doba každé formy je 12 měsíců od data přijetí forem kupujícím’továrna Během záruční doby:

Pokud je u jakékoli formy malý problém kvůli jinému strojnímu vstřikování, prodávající poskytne způsob opravy.

Pokud dojde k poškození jakýchkoli náhradních dílů, prodejce by měl předělat nové a kvalitní a zaslat je kupujícímu,

Pokud se u forem stane velký problém, formy nelze opravit, kupující nemůže vyřešit problémy, např. prasklina, výrobek může’t lisování… jakýkoli velký problém (kromě lidských problémů) Prodávající a kupující vyjednávají o vyřešení problému, kupující jej může poslat zpět do továrny na opravu.

Více informací Kontaktujte mě